在機械設計與制造領域,冷彎成型技術以其高效率、高精度和材料利用率高等優勢,在建筑鋼結構、汽車零部件、軌道交通、貨架制造等行業應用廣泛。而作為冷彎成型生產線的核心單元——冷彎機組,其加工性能與整體效率,正日益依賴于先進的電氣控制與驅動技術。本文將聚焦于冷彎機組的電氣交流版塊,探討其在現代加工中的關鍵作用與技術發展。

一、冷彎機組的基本構成與加工流程

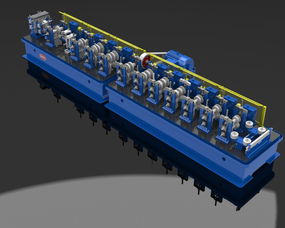

冷彎機組通常由開卷機、矯平機、伺服送料機構、多道次成型機架、定尺切斷裝置(如飛鋸或沖剪)以及收料臺等部分組成。其加工流程是將金屬卷料(如鋼帶、鋁帶)經開卷、矯平后,通過一系列按特定輪廓設計的成型軋輥進行連續、漸進的塑性彎曲,最終形成所需的截面型材,并按設定長度精確切斷。整個過程要求各工位之間嚴格同步,速度與位置控制精準。

二、電氣交流版塊的核心地位

“電氣交流版塊”在此語境下,主要指基于交流電機驅動與現代化控制系統的電氣整體解決方案。它已取代傳統的機械傳動和直流驅動,成為高性能冷彎機組的“神經中樞”與“動力心臟”。其核心價值體現在:

- 驅動系統:采用交流伺服電機和矢量控制變頻器驅動送料輥、成型輥及切斷單元。交流伺服系統具有響應速度快、調速范圍寬、低速扭矩大、定位精度高等特點,能確保材料在高速送進過程中張力穩定、長度精確,并實現飛鋸與材料運動的完美同步切割。

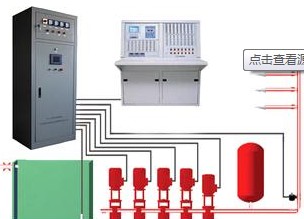

- 同步與協同控制:現代冷彎生產線是多電機協同工作的復雜系統。通過現場總線(如PROFIBUS-DP、EtherCAT)或工業以太網,主控PLC(可編程邏輯控制器)或專用運動控制器能夠實時協調所有驅動軸的運動,實現從開卷到收料的全程同步,有效減少材料堆積或拉伸,保證成型質量。

- 人機交互與智能管理:配備觸摸屏式人機界面(HMI),操作人員可方便地輸入產品參數(如截面形狀、長度、數量)、調用存儲的模具配方、監控設備運行狀態(速度、壓力、故障報警)以及生產數據統計。高級系統還可集成MES(制造執行系統)接口,實現生產管理的數字化。

- 質量保證與自適應:通過集成高精度編碼器、激光測距等傳感器,系統可實時監測成型關鍵尺寸。結合先進的算法,部分高端機組能實現閉環反饋與自適應調整,補償因材料特性波動或模具磨損帶來的誤差,提升產品一致性。

三、技術發展趨勢與挑戰

- 更高速度與精度:市場需求推動冷彎線向更高運行速度(如每分鐘百米以上)發展,這對電氣系統的動態響應和同步精度提出了極致要求。多軸同步運動控制算法的優化是關鍵。

- 柔性化與智能化:為適應小批量、多品種的生產模式,電氣系統需支持快速換模和參數自動切換。結合機器視覺進行在線質量檢測,以及利用大數據和人工智能算法預測維護需求、優化工藝參數,是未來的發展方向。

- 節能與綠色制造:交流驅動系統本身具有較高的能效。進一步通過能量回饋技術回收制動能量,優化整線功率匹配,降低待機能耗,是電氣設計的重要考量。

- 集成安全與易用性:電氣設計必須符合嚴格的安全標準(如ISO 13849),集成安全PLC、安全驅動、光柵等多重保護。系統界面日益友好,支持遠程診斷與維護,降低了對操作人員專業技能的依賴。

結論

冷彎機組的加工能力已不再僅僅取決于機械本體的剛性及模具設計,其電氣交流控制系統的先進性直接決定了生產線的效率、精度與智能化水平。從精密的伺服驅動到協同的網絡化控制,再到上層的信息化管理,電氣技術正深度賦能冷彎成型工藝。對于機械設計與制造從業者而言,深入理解并融合機械、電氣與信息技術,是開發下一代高性能、智能化冷彎機組,贏得市場競爭力的必由之路。